Arten von Kunststoffextrudern

Wenn Sie die Anschaffung eines Kunststoffextruders in Erwägung ziehen, haben Sie die Wahl zwischen einem Einschnecken- oder einem Doppelschneckenextruder. Der Extrudertyp beeinflusst Ihre Produktionsgeschwindigkeit, Mischkapazität und allgemeine Betriebsflexibilität.

Hier finden Sie weitere Informationen zu den Vorteilen der einzelnen Extrudertypen.

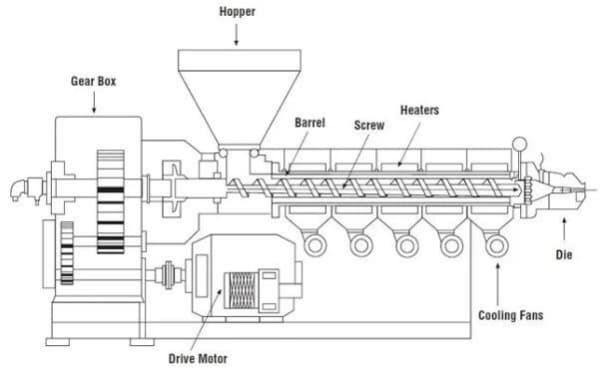

Einschneckenextruder

Wie der Name schon sagt, ist ein Einschneckenextruder ein einfaches Gerät mit nur einer rotierenden Schnecke im Zylinder. Normalerweise sind Einschneckenextruder ideal für Situationen, in denen einfache Profile wie Rohre und Bleche erforderlich sind. Einschneckenmaschinen funktionieren zwar gut, sind aber etwas langsam, mischen nicht gut und sind möglicherweise nicht die beste Wahl für komplexe Formen.

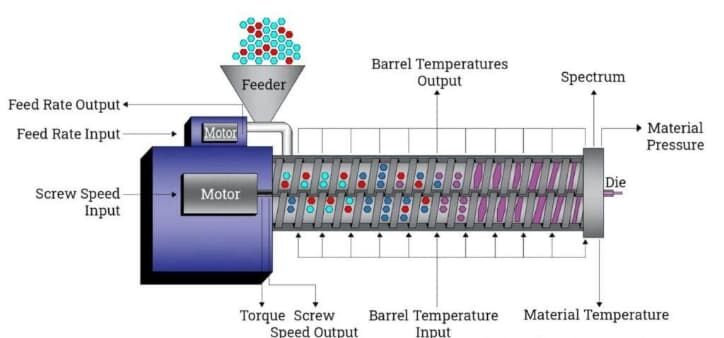

Doppelschneckenextruder

Wie der Name schon sagt, hat ein Doppelschneckenextruder parallel angeordnete Schnecken im Zylinder. Je nach Anwendung können die Doppelschnecken in die gleiche oder in unterschiedliche Richtung rotieren. Doppelschneckenextruder bieten konstruktionsbedingt eine höhere Stabilität, Absaugleistung, Geschwindigkeit und Mischleistung.

Vorteile der Kunststoffextrusion

Extrusion ist ein beliebtes Verfahren zur Massenproduktion, das die perfekte Kombination aus Vielseitigkeit, Flexibilität und Konsistenz bietet. Hier sind einige der wichtigsten Vorteile des Kunststoffextrusionsverfahrens.

Kosteneffektivität: Das Extrusionsverfahren ist im Vergleich zu anderen Verfahren äußerst kostengünstig. Im Allgemeinen werden Kunststoffteile mit allen Arten von Spritzgussverfahren oder Extrusionsverfahren hergestellt. Das Extrusionsverfahren erfordert jedoch keine komplexen Werkzeuganforderungen und ist einfacher, was die Kosten senkt. Darüber hinaus können Extrusionspressen kontinuierlich und ohne Unterbrechung laufen, was eine Produktion rund um die Uhr ermöglicht und die Gefahr von Lagerengpässen verringert.

Unübertroffene Flexibilität: Wenn ein gleichbleibender Querschnitt vorhanden ist, können Sie mit dem Kunststoffextrusionsverfahren jede beliebige Form oder Kontur erzeugen. Von komplexen Formen bis hin zu Platten, Rohren und anderen Produkten kann durch Extrusion praktisch jede Art von Design erreicht werden.

Ändern Sie: Thermoplaste bleiben bis zum Abkühlvorgang sehr formbar. Das bedeutet, dass Sie problemlos weitere Formgebungsvorgänge durchführen können, um sicherzustellen, dass das Endprodukt die richtige Größe für Ihre Anforderungen hat.

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NEIN

NEIN

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

ET

ET

HU

HU

TH

TH

TR

TR

FA

FA

MS

MS

SW

SW

KA

KA